Чтобы ваш бизнес приносил высокий доход, необходимо постоянно расширять ассортимент продукции. Большого разнообразия добиться не получится, поскольку саморезы могут отличаться только по виду головки, длине и резьбе.

Бизнес по производству саморезов

Крепёжные изделия – обязательный расходный материал при проведении строительных, ремонтных и монтажных работ. Спрос на крепёж есть всегда, и поэтому изготовление гвоздей, саморезов, шурупов и т. п. считается прибыльным бизнесом. Но в связи с тем, что в этой нише работает большое количество предпринимателей, добиться хороших показателей по прибыльности бывает непросто. Эксперты дают оценку сложности открытия бизнеса “5” из 10, и это притом, что станки и расходные материалы для бизнеса по производству саморезов можно купить даже при наличии небольшого стартового капитала.

Несмотря на то что для изготовления саморезов не нужно сложного оборудования и больших производственных площадей, организовать рентабельный бизнес на базе этой идеи достаточно сложно. Иногда на подготовку уходит около 6-10 месяцев. Что важно для этого производства:

- Определить номенклатуру саморезов, которые будут выпускаться

- Изучить технологию производства

- Закупить, смонтировать и наладить оборудование

- Обеспечить предприятие материалами и упаковкой

- Найти рынки сбыта

Если для вас важны ответы на вопросы, нужно ли регистрироваться в качестве предпринимателя и можно ли заниматься таким бизнесом, как изготовление саморезов для дополнительного небольшого заработка, то ответ положительный. Да, можно купить мини-оборудование для работы на дому, производить и продавать кустарные саморезы, но в этом случае у предпринимателя будет ограниченный круг покупателей. Чтобы производство было перспективным и могло давать хорошую прибыль, перед покупкой оборудования необходимо пройти государственную регистрацию в качестве предпринимателя (ИП или ООО).

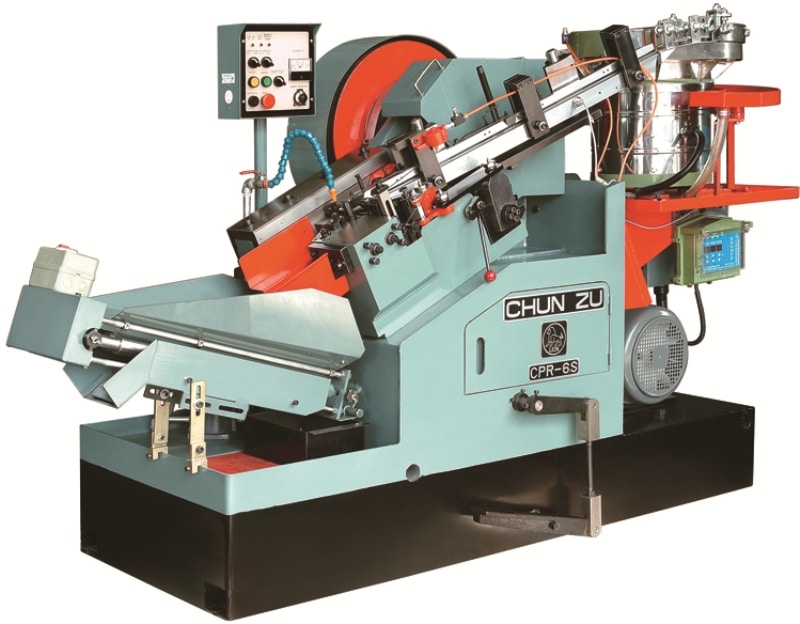

Стоимость полного комплекта оборудования по производству саморезов составляет примерно 90 тысяч долларов США. Комплект состоит из станка по изготовлению заготовок под саморезы (холодновысадочный автомат), резьбонакатного аппарата, линии гальваники и сушилки. Некоторые предприниматели обходятся только холодновысадочным и резьбонакатным станками. Но при таком производстве можно получить только продукцию самого низкого качества, которая не будет отвечать установленным для крепежей стандартам.

Сегодня в России пользуются спросом линии по изготовлению саморезов тайваньского производства. Российские представители зарубежных компаний предоставляют возможность брать оборудование в кредит или по лизинговым схемам (внесение выкупных платежей). Кроме того, можно оформить кредит под открытие малого бизнеса.

Полный процесс изготовления саморезов вы сможете увидеть в следующем видео:

Основные вопросы организации производственной и коммерческой деятельности.

В случае отсутствия собственных денежных средств, необходимо обратиться в банк за кредитом. К рассмотрению вашей заявки банк приступит только при наличии содержательного бизнес-плана, и сможет выдать достойный кредит на организацию бизнес-проекта. Без подробного пошагового описания предстоящей деятельности не обойтись и в случае, когда начальный капитал уже имеется, и надо просто зарегистрировать юридическое лицо, это может быть, например, ИП (индивидуальный предприниматель) или ООО.

Технология изготовления саморезов простая, но ее следует скрупулёзно проанализировать, тщательно рассчитать заранее, до открытия фирмы.

Она напоминает способ производства обычного гвоздя. Отличие металлического крепежа в том, что стержень имеет головку и внешнюю резьбу.

- сначала сырьё в виде скрученной проволоки распиливается поперёк на небольшие болванки требуемой длины;

- далее формируется шляпка и нарезается резьба;

- обязательная процедура – закаливание получившихся саморезов в печи;

- изделия основательно моются;

- на чистую поверхность легко ложится особое антикоррозийное напыление.

Для организации производства необходимо приобрести оборудование. Операционная линия для производства шурупов полностью автоматизирована:

- Холодно-высадочный станок-автомат обеспечивает ритмичную протяжку проволоки. Нарезанные полуфабрикаты выталкиваются в большой короб;

- Резьбонакатной механизм оборудован специальными плашками, которые вытачивают резьбу определенного размера;

- Закалка готовых самонарезных шурупов происходит в печи, где температура 880-950 ˚С;

- Специальная линия гальваники – это несколько рядом стящих ванн. Саморезы перемещаются в крутящийся барабан, затем погружаются поочередно в ванну с составом для обезжиривания, во вторую емкость с фосфатом, в третью – с оксидами. На заключительном шаге детали промываются проточной водой. Теперь они подготовлены для покрытия слоем цинка;

- Сушатся готовые саморезы горячим воздушным потоком в обычной центрифуге.

Выбор высококачественного оборудования – гарантия бесперебойного выпуска и поставки потребителю готовых металлических изделий.

Специалисты рекомендуют приобрести станки, другое компактное оборудование известных тайваньских компаний FOB, LianTeng. У них конструкция линии функционально завершенная (модульная), допускает независимую отдельно стоящую компоновку и промежуточное диагностирование после каждого очередного действия. Можно купить станок, выпускающий 50 деталей в минуту, можно и более дорогой, работающий со скоростью свыше 250 шурупов за то же время. Последние поколения моделей оборудования по производству саморезов с программным управлением ориентированы на различную длину заготовки и разный шаг нарезки резьбы. Имеют широкие возможности нарезки чередующихся выступов и впадин не только на обычные винты и шурупы, даже на дюпеля.

Хорошо зарекомендовали себя холодновысадочные автоматы марок YH1564, YH2076 со средней производительностью 120, 160 шурупов в минуту. Станки легко обслуживать, они дают отличное качество продукции, имеют небольшой срок окупаемости.

Открыть производство саморезов выгодно также с китайскими полуавтоматами INNOR, Candid.

В российском городе Самара ООО «САМСТАЛ» выпускает доступные по цене станки для саморезов с одноименным названием хорошего качества. ЗАО «Монолит», г. Москва. ООО «Авто», Казань. ООО «Техносервис Красная заря», Санкт-Перербург. Список зарубежных и российских фирм-производителей станков для выработки саморезов можно продолжать долго. Многие формируют операционную линию из установок и механизмов от разных производителей.

Технология производства саморезов

Саморезы, как правило, изготавливаются из проволоки, изготовленной из низкоуглеродистой стали, однако могут применяться и другие жесткие и недорогие металлы, такие как нержавеющая сталь, латунь, никелевые сплавы или алюминиевые сплавы. Качество используемого для производства саморезов металла имеет первостепенное значение, чтобы избежать растрескивания. Также металл самореза может быть покрыт цинком, кадмием, никелем или хромом для дополнительной защиты.

Упрощенно процесс производства состоит из двух основных этапов: обработки заготовки и нарезки резьбы.

Свой тренинговый центр за 69 000 руб. Можно вести бизнес онлайн!

В стоимость входят комплект материалов для очного проведения всех программ + 2 дня живого обучения онлайн. Бессрочное право проведения 10 программ. Никаких дополнительных отчислений и платежей. Запуск за 2 дня.

В процессе обработки заготовки проволока подается с катушки в машину, которая обеспечивает предварительное натяжение. Выпрямленная проволока поступает непосредственно в машину, которая автоматически разрезает провод на заданную длину. Далее штамп нарезает шляпку заготовки винта. Станок для нарезки шляпки использует либо открытую, либо закрытую матрицу. Закрытая (или сплошная) матрица создает более точную заготовку. В зависимости от производительности станка, производится от 100 до 550 заготовок в минуту.

Нарезка резьбы начинается после подготовки заготовки. Винтовые заготовки автоматически подаются на резьбовые штампы из вибрирующего бункера. Бункер направляет заготовки винтов вниз на желоб к штампам, и при этом устанавливая их в правильном положении.

На третьем этапе заготовку нарезают с использованием различных способов. В матрице для нарезания резьбы используются две плоские матрицы. Один штамп неподвижен, а другой движется, а заготовка винта прокатывается между ними. В случае, если используется бесцентровая цилиндрическая матрица, заготовка винта прокатывается между несколькими круглыми матрицами, чтобы нарезать законченную резьбу. Еще одним методом прокатки резьбы является использование круговой вращающейся головки. В этом случае станок удерживает зажимную заготовку неподвижно, а несколько резцов вырезают в заготовке резьбу.

При необходимости на саморез наносят гальваническое покрытие или производят термическую обработку.

Выбор помещения

Подберите подходящее производственное помещение с учетом норматива — не менее 4 кв м на одного рабочего и высотой потолков не менее 3,2 метра. Пример подходящего помещения Также требования к помещению зависят от выбранного оборудования. Например, использование гальванических ванных требует особых условий. Поэтому выбором места для будущего цеха озаботьтесь уже после того, как определитесь с основным оборудованием. Но в любом случае важно наличие естественного освещения и вентиляции, поэтому откажитесь от вариантов подвального или полуподвального помещения. Средняя цена за помещение площадью 50-70 кв м составляет 28’000 рублей для небольшого города, в мегаполисе аренда будет значительно дороже.

Стоимость оборудования зависит от его производительности и уровня автоматизации. Например, мини-станок с производительностью до 60 саморезов в минуту обойдется в 200’000 рублей, а цены на более мощное оборудование начинаются от одного миллиона рублей.

Гальванизация изделий необходима для защиты саморезов от коррозии. Необходимость в гальванизации зависит от технических характеристик производимой продукции, но в целом она повышает износостойкость изделий. Стоимость оборудования для гальванизации — 100’000 рублей.

Также вам понадобится пробойники, стержни, прессформы и другие расходные материалы. Закупать их необходимо по мере эксплуатации, например, прессформ хватает на несколько лет, а пробойников и стержней — всего на несколько месяцев.

С учетом стоимости доставки и пуско-наладочных работ заложите на оборудование около 800’000 рублей.

Линия производства саморезов

Оборудование

Так как гарантией бесперебойного выпуска металлических изделий является оборудование к его выбору стоит подойти ответственно. Специалисты рекомендуют устанавливать профессиональные устройства с Тайваня компаний FOB, LianTeng производительностью 50-250 штук в минуту. Последние поколения моделей имеют возможность выполнять разную длину нарезки и разный шаг резьбы, что увеличивает ассортимент.

Оборудование для производства саморезов

Отечественных производителей производственных станков в стране немного. Прекрасно зарекомендовало себя оборудование компаний ООО «Самстал», «Авто Казань», «Техносервис Красная заря».

Оптимальным станком считается оборудование, которое производит 120 штук саморезов в минуту. При интенсивном цикле в смену изготавливается 50 тыс. изделий. Увеличить производительность можно организовав работу в две смены.

Понадобятся расходные материалы, на каждый вид самореза:

- Две прессформы, стоимость одной 600 $

- Пробойники (на 1 год работы нада закупить на 1000$)

- Стержни (на 1 год работы нада закупить на 1000$)

Персонал

Поскольку производственная линия работает в автоматическом режиме, для ее обслуживания не понадобится много рабочих. Операторы смотрят за предварительно настроенным оборудованием, подают расходные материалы и убирают готовые изделия. Составляя бизнес план производства саморезов на первом этапе можно предусмотреть двух рабочих. Кроме заработной платы 15–20 тыс. рублей, следует учесть расходы на их обучение. Также нужно нанять в штат бухгалтера. Зарплата такого специалиста находится в пределах 25–30 тыс. рублей.

- Закупку оборудования;

- Выбор помещения;

- Закупку сырья;

- Выбор ассортимента;

- Прием на работу сотрудников;

- Поиск рынков сбыта.

Перед тем как приступить к работе, подготовьте все необходимые документы.

Технология производства саморезов

Товар изготавливают из латунной или стальной проволоки методом холодной штамповки. Процесс производства включает такие этапы:

- нарезка сырья на заготовки нужного размера;

- формирование головки и наконечника изделия;

- нанесение резьбы;

- закалка изделий (нагревание и охлаждение);

- мойка и сушка саморезов;

- нанесение антикоррозийного покрытия;

- упаковка.

Как производят саморезы

- Сначала на специальном оборудовании нарезают проволоку по нужной длине и формируют шляпку будущего изделия.

- Далее, по конвейерной ленте саморезы отправляются в станок для производства саморезов, где на проволоку наносится резьба.

- На следующем этапе уже готовый продукт, в том виде, в котором мы привыкли его видеть, направляется в закалочную печь, работающую в автоматическом режиме.

- После печи саморезы транспортируются в моечную камеру.

- Последний этап – нанесение антикоррозийного покрытия, предотвращающего саморезы от ржавчины.

Станки для производства саморезов настолько просты в управлении, что всей линией может управлять всего один рабочий, чей уровень технической подготовки может сводится лишь к самому первичному ремонту, замене масла в станке, и других несложных операциях.

Некоторые владельцы бизнеса устанавливают дополнительно оборудование, производящее «отсев» бракованной продукции, и упаковочную машину, в которой саморезы поштучно или на вес запаиваются в полиэтилен и отправляются на точки реализации.

к оглавлению ↑

Регистрация производства саморезов в России

Форму регистрации производства саморезов выбирают в зависимости от планируемых объемов сбыта и производства.

Если предполагается открыть мелкое производство, то можно зарегистрироваться в качестве индивидуального предпринимателя (ИП). Преимущество этого налогового режима в упрощенном оформлении и отчетности. Собственником будет одно физическое лицо, а имущественные обязательства распространяются на все имущество предпринимателя.

Если ориентируетесь на выпуск больших объемов, сотрудничество с крупными заказчиками, тогда подумайте над открытием ООО (Общество с ограниченной ответственностью). В этом случае нужно уплачивать полный перечень налогов и отчислений в соответствии с законодательством.

Для микропредприятий, в которых не планируется создание дополнительных рабочих мест, можно рассмотреть регистрацию в качестве плательщика налога на профессиональный доход (НПД или самозанятого). Ставка налога в этом случае составит 4% (работа с физическими лицами) и 6% (ориентация на компании).

Ограничения по обороту для микропредприятий составляет 2,4 миллиона рублей в год. Недостаток режима в том, что в нем невозможно компенсировать затраты на сырье и оборудование.

| Форма регистрации | ИП | ООО | Самозанятые | ||

| Налоговый режим | ОСНО / УСН | НПД: 4% с физлиц, 6% с юрлиц | |||

| Документы | Заявление, оплата госпошлины, копия паспорта, номер ИНН, уведомление о выборе налогового режима | Заявление, учредительные документы (устав. Решение о создании, протокол), письмо о назначении юридического адреса, оплата госпошлины, уведомление о выборе налогового режима | Регистрация в приложении «Мой налог», номер ИНН, копия паспорта | ||

| Стоимость (руб.) | 800 | 4 000 | бесплатно | ||

Если хотите зарегистрироваться в качестве самозанятого, то нужно уточнить действие режима в регионе, где планируется организация производства саморезов.

Нужно также учитывать требования к продукции от заказчиков. Обычно, крупные покупатели или госкорпорации требуют наличие сертификатов соответствия на продукцию. Среди контролируемых параметров:

- устойчивость к перепадам температуры;

- устойчивость к механическим повреждениям;

- точности геометрии;

- изоляция от влаги;

- качество сырья.

При разработке бизнес-плана производства саморезов рекомендуется закладывать эти затраты и сроки на оформление документации. Сертификаты выдаются на срок от 1 до 5 лет. Стоимость оформления документов стартует от 15 тысяч рублей.

Поэтому – ищем помещение где-нибудь на окраине. Это могут быть старые ремонтные базы, гаражи или гаражные боксы, подвалы и полуподвалы, заброшенные заводские помещения, и т.д. При поиске помещения совершенно неважен его внешний вид и внутренний интерьер. Главное, чтобы была надежная электрическая сеть достаточной мощности, холодный водопровод и невысокая стоимость аренды помещения. Если есть подходящее по параметрам помещение дома, то можно организовать небольшое домашнее производство.

Особенности производства саморезов

Метизы – это распространенный строительный материал, который также используется в приборостроении и частном хозяйстве. Продукция не прихотлива к транспортировке и хранению, поэтому она может поставляться на дальние расстояния, в том числе на экспорт.

В настоящее время на рынке наблюдается дефицит отечественных товаров данного класса. Именно поэтому завод по производству саморезов может стать крайне выгодным предприятием.

По конструкции самонарезающий шуруп представляет собой стержень с резьбой, наконечник и головку, выполняющие функции крепежа различных материалов (металлических листов, древесины, пластика, гипса, фанеры и прочее). В зависимости от эксплуатационных характеристик и рабочих параметров выделяют следующие их виды:

- по металлу – изготавливается из оцинкованной стали, имеет близко расположенные витки резьбы и острый конец для облегченного проникновения в материал;

- метал со сверловым концом – позволяет проводить скрепление металлических деталей без предварительного просверливания отверстия;

- по дереву – имеет более редкую резьбу, что позволяет надежно закрепить пористые деревянные конструкции, может быть изготовлен из менее прочных сплавов металлов;

- конфирмат – специальный вариант, который используется в мебельном производстве для работы с древесно-полимерными плитами;

- шестигранный – подходит для скрепления массивных конструкций;

- для кровли – имеет шестигранную шляпку (8-10 мм), сверловой конец, поставляется в комплекте с шайбами из резины или металла;

- антивандальные – имеют нестандартную форму головки, что исключает их демонтаж обычным инструментом;

- универсальные – применяются при небольших нагрузках на место крепежа.

Диаметр крепежной головки обычно составляет 3-5 мм. Шаг резьбы может устанавливаться производителем самостоятельно в зависимости от расчетов и вида оборудования для производства саморезов. Обычно ориентируются на следующие параметры:

- шаг резьбы 5 мм для длины изделия до 50 мм;

- 10 мм – изделия до 100 мм;

- 15 мм – варианты до 100-120 мм;

- 20 мм – изделия до 220 мм.

Также существует классификация шага резьбы в зависимости от функционала изделия: средний, частый, резьба в 2 захода, редкий, средний, профиль елочки, асимметричный, переменный с насечкой.

Особенности технологического процесса

Технология производства на заводе по производству саморезов регламентируется требованиями ГОСТ (11652 и 1180). В общем виде технологический процесс состоит из последовательных этапов:

- Подготовка металлопроката.

- Штамповка методом холодной высадки.

- Накатка резьбы.

- Нанесение защитного покрытия.

- Упаковка и отгрузка готовой продукции.

Важно учитывать заданные параметры и не экономить на оборудовании и исходном металле, так как от качества продукции напрямую зависит успешность сбытовой стратегии.